CAXA CAM数控车2020 CAXA数控车2020中文

v20.0.0.6460 中文- 软件大小:239.52 MB

- 更新日期:2020-07-04 16:26

- 软件语言:简体中文

- 软件类别:3D/CAD软件

- 软件授权:免费版

- 软件官网:待审核

- 适用平台:WinXP, Win7, Win8, Win10, WinAll

- 软件厂商:

软件介绍 人气软件 下载地址

caxa cam数控车2020是一款非常实用的数控车床加工编程和二维图形设计软件,此版本对系统以及其它功能模块都进行了更新,在图形绘制方面以及加工编程方面都得到极大的提高;提高丰富的工具栏,可在选择实体时出现,并允许用户缩放到指定的实体,更改实体的图层,线型和线宽,尺寸标注实体或从实体创建图块;支持尺寸位置捕捉,可以将尺寸线放置在距被测线性实体指定距离的位置以及连续的尺寸线之间,将引出线以指定的角度放置在半径和直径尺寸上;可以控制绘图窗口区域顶部的绘图选项卡的显示;用户现在可以使用DrawingTabs命令在绘图窗口区域的顶部显示绘图选项卡,图纸选项卡提供了一种控制多个打开的图纸的简便方法,活动图形的选项卡为白色;所有其他绘图选项卡均为灰色,将鼠标悬停在选项卡上时,工具提示将显示图形文件的完整路径和全名;新版本还更新了许多图纸绘制接口,可满足不同用户的使用需求;需要的用户可以下载体验

软件功能

简洁易用的数控车削加工方案

软件提供了功能强大、使用简洁的轨迹生成手段,可按加工要求 生成各种复杂图形的加工轨迹。

通用的后置处理模块使软件可以满足各种机床的代码格式,可输出G代码,并对生成的代码进行校验及加工仿真。

高效与有序并重的Fluent/Ribbon交互界面

丰富的刀库与车削刀具

刀具库管理功能包括轮廓车刀、切槽刀具、螺纹车刀、钻孔刀具四种刀具类型的管理。

便于用户从刀具库中获取刀具信息和对刀具库进行维护。

简洁丰富的轨迹生成手段

使用简洁的轨迹生成手段, 可按加工要求生成各种复杂图形的加工轨迹。

包括常用的车削粗加工、车削精加工、车削槽加工及车螺纹加工。

清晰高效的加工轨迹仿真

快速对已有的加工轨迹进行加工过程模拟,以检查加工轨迹的正确性。

快速的内置代码编辑工具

在代码编辑对话框中,可以手动修改代码,设定代码文件名称与后缀名,并保存代码。

右侧的备注框中可以看到轨迹与代码的相关信息。

软件特色

数控加工就是将加工数据和工艺参数输入到机床,机床的控制系统对输入信息进行运算与控制,

并不断地向直接指挥机床运动的机电功能转换部件,机床的伺服机构发送脉冲信号

伺服机构对脉冲信号进行转换与放大处理,然后由传动机构驱动机床,从而加工零件

所以,数控加工的关键是加工数据和工艺参数的获取,即数控编程。

数控加工一般包括以下几个内容:

对图纸进行分析,确定需要数控加工的部分。

利用图形软件对需要数控加工的部分造型。

据加工条件,选合适加工参数生成加工轨迹(包括粗加工、半精加工、精加工轨迹)。

轨迹的仿真检验。

传给机床加工。

数控加工有以下主要优点:

零件一致性好,质量稳定。因为数控机床的定位精度和重复定位精度都很高,

很容易保证零件尺寸的一致性,而且,大大减少了人为因素的影响。

可加工任何复杂的产品,且精度不受复杂度的影响。

降低工人的体力劳动强度,从而节省出时间,从事创造性的工作。

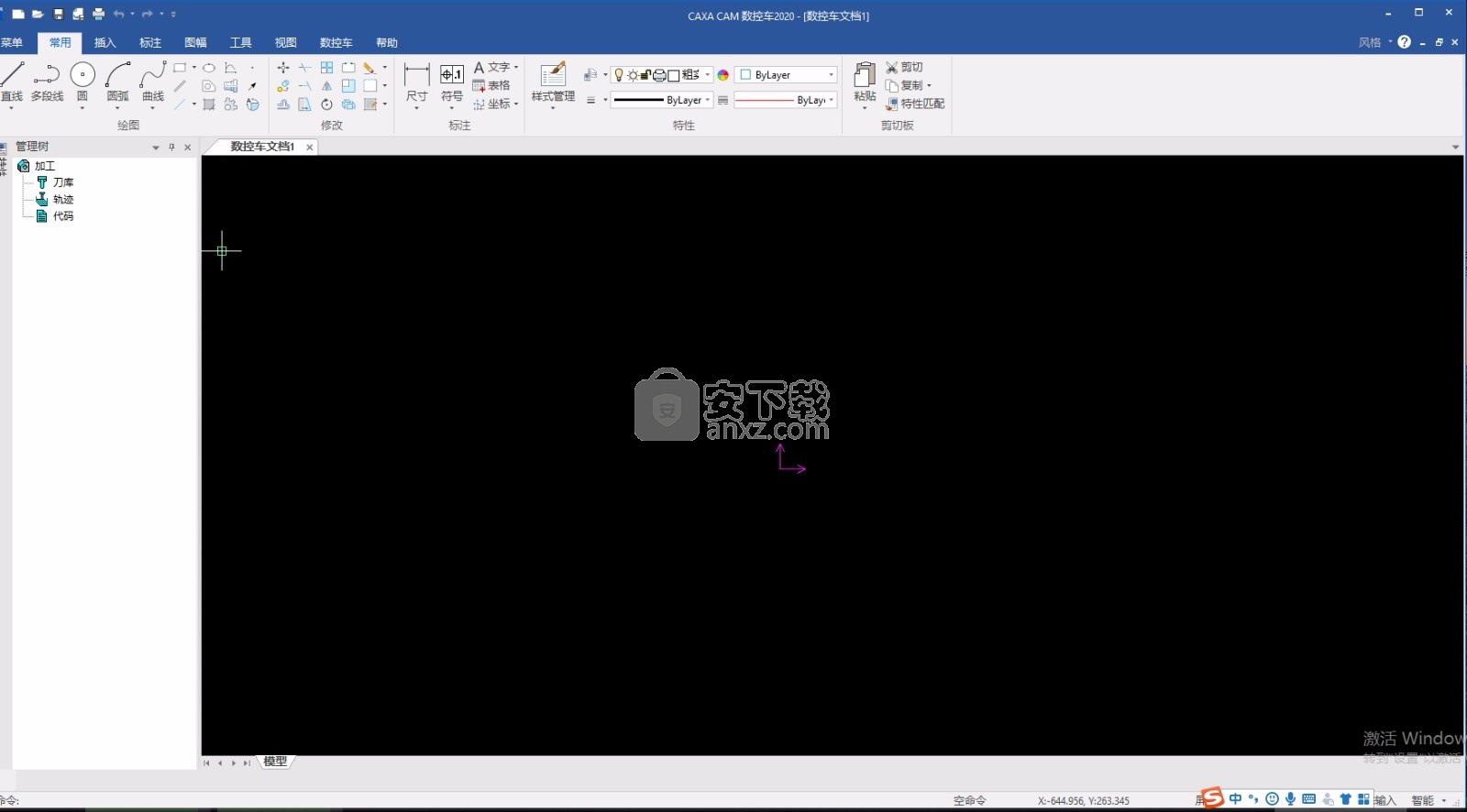

安装步骤

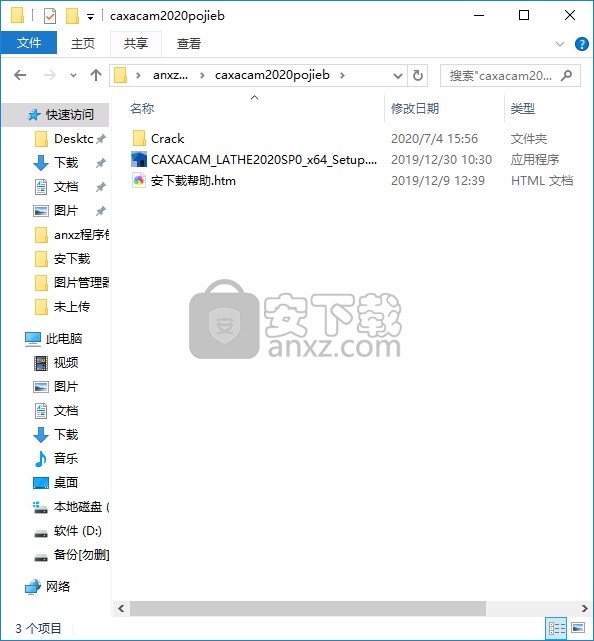

1、用户可以点击本网站提供的下载路径下载得到对应的程序安装包

2、只需要使用解压功能将压缩包打开,双击主程序即可进行安装,弹出程序安装界面

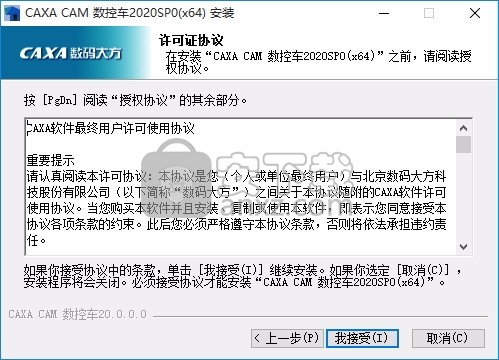

3、同意上述协议条款,然后继续安装应用程序,点击同意按钮即可

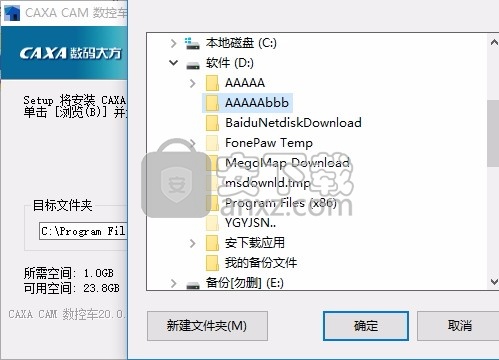

4、可以根据自己的需要点击浏览按钮将应用程序的安装路径进行更改

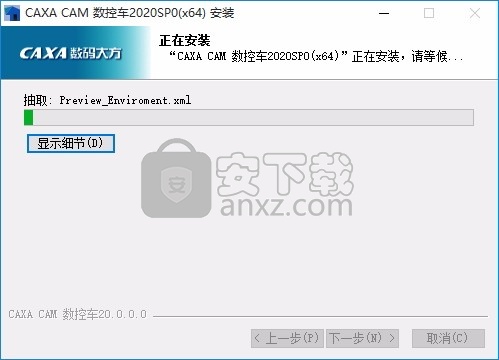

5、弹出应用程序安装进度条加载界面,只需要等待加载完成即可

6、根据提示点击安装,弹出程序安装完成界面,点击完成按钮即可

方法

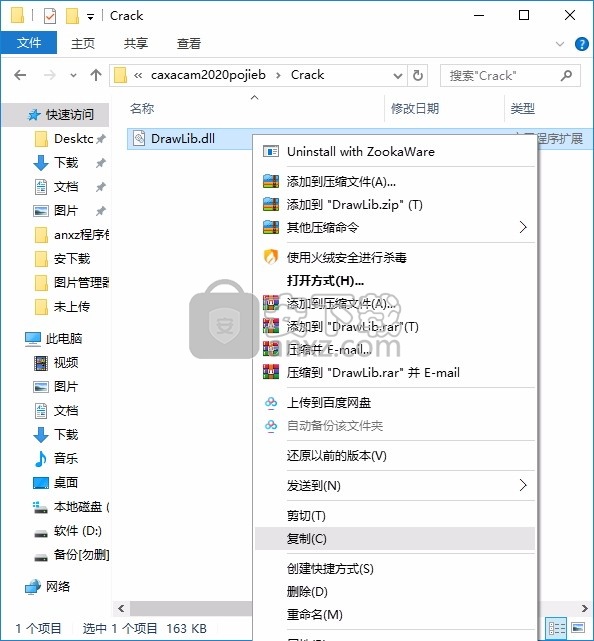

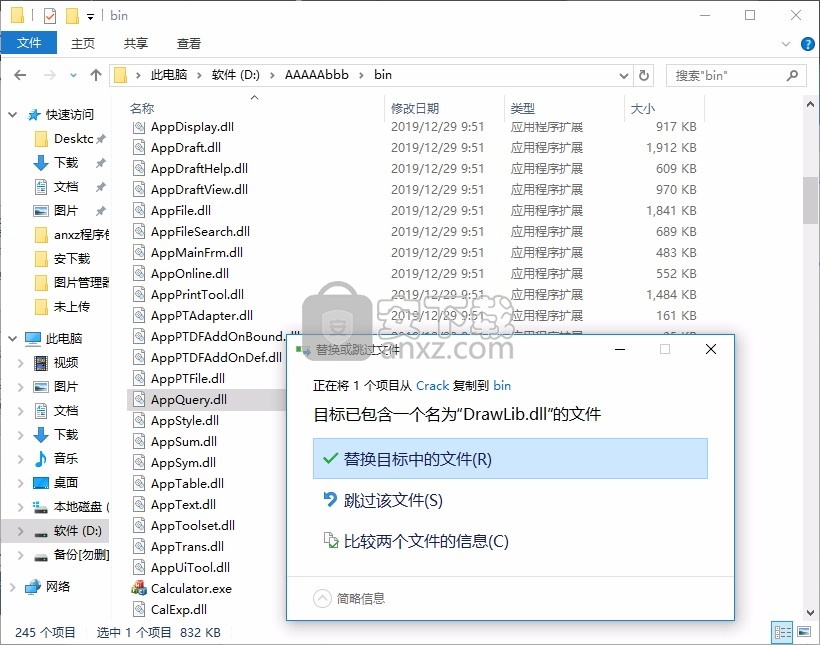

1、程序安装完成后,先不要运行程序,打开安装包,然后将文件夹内的文件复制到粘贴板

2、然后打开程序安装路径,把复制的文件粘贴到对应的程序文件夹中替换源文件

3、完成以上操作步骤后,就可以双击应用程序将其打开,此时您就可以得到对应程序

使用说明

数控加工的基本概念

用CAXA数控车实现加工的过程:

首先,须配置好机床。这是正确输出代码的关键;

其次,看懂图纸,用曲线表达工件;

然后,根据工件形状,选择合适的加工方式,生成刀位轨迹;

最后,生成G代码,传给机床。

两轴加工

在CAXA数控车中,机床坐标系的Z轴即是绝对坐标系的X轴,平面图形均指投影到绝对坐标系的XOY面的图形。

轮廓

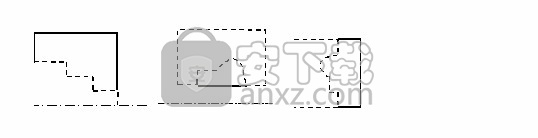

轮廓是一系列首尾相接曲线的集合,如下图所示:

在进行数控编程,交互指定待加工图形时,常常需要用户指定毛坯的轮廓,用来界定被加工的表面或被加工的毛坯本身。如果毛坯轮廓是用来界定被加工表面的,则要求指定的轮廓是闭合的;如果加工的是毛坯轮廓本身,则毛坯轮廓也可以不闭合。

毛坯轮廓

针对粗车,需要制定被加工体的毛坯。毛坯轮廓是一系列首尾相接曲线的集合,如下图所示:

在进行数控编程,交互指定待加工图形时,常常需要用户指定毛坯的轮廓,用来界定被加工的表面或被加工的毛坯本身。如果毛坯轮廓是用来界定被加工表面的,则要求指定的轮廓是闭合的;如果加工的是毛坯轮廓本身,则毛坯轮廓也可以不闭合。

机床参数

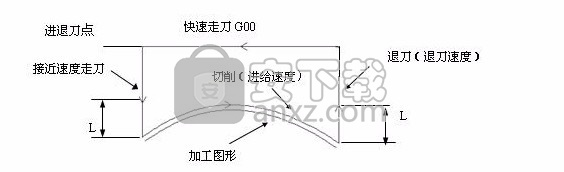

数控车床的一些速度参数,包括主轴转速、接近速度、进给速度和退刀速度。如下图所示。

主轴转速是切削时机床主轴转动的角速度;

进给速度是正常切削时刀具行进的线速度(r/mm);

接近速度为从进刀点到切入工件前刀具行进的线速度,又称进刀速度;

退刀速度为刀具离开工件回到退刀位置时刀具行进的线速度。

这些速度参数的给定一般依赖于用户的经验,原则上讲,它们与机床本身、工件的材料、刀具材料、工件的加工精度和表面光洁度要求等相关。

速度参数与加工的效率密切相关。

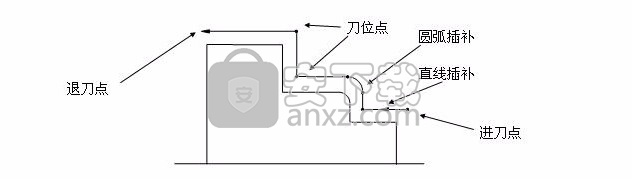

刀具轨迹和刀位点

刀具轨迹是系统按给定工艺要求生成的对给定加工图形进行切削时刀具行进的路线,如下图所示。系统以图形方式显示。刀具轨迹由一系列有序的刀位点和连接这些刀位点的直线(直线插补)或圆弧(圆弧插补)组成。

本系统的刀具轨迹是按刀尖位置来显示的。

加工余量

车加工是一个去余量的过程,即从毛坯开始逐步除去多余的材料,以得到需要的零件。这种过程往往由粗加工和精加工构成,必要时还需要进行半精加工,即需经过多道工序的加工。在前一道工序中,往往需给下一道工序留下一定的余量。

实际的加工模型是指定的加工模型按给定的加工余量进行等距的结果。如下图所示:

加工误差

刀具轨迹和实际加工模型的偏差即加工误差。用户可通过控制加工误差来控制加工的精度。

用户给出的加工误差是刀具轨迹同加工模型之间的最大允许偏差,系统保证刀具轨迹与实际加工模型之间的偏离不大于加工误差。

用户应根据实际工艺要求给定加工误差,如在进行粗加工时,加工误差可以较大,否则加工效率会受到不必要的影响;而进行精加工时,需根据表面要求等给定加工误差。

在两轴加工中,对于直线和圆弧的加工不存在加工误差,加工误差指对样条线进行加工时用折线段逼近样条时的误差。如下图所示:

加工干涉

切削被加工表面时,如刀具切到了不应该切的部分,则称为出现干涉现象,或者叫做过切。

在CAXA数控车系统中,干涉分为以下两种情况:

被加工表面中存在刀具切削不到的部分时存在的过切现象。

切削时,刀具与未加工表面存在的过切现象。

该功能定义、确定刀具的有关数据,以便于用户从刀具库中获取刀具信息和对刀具库进行维护。刀具库管理功能包括轮廓车刀、切槽刀具、螺纹车刀、钻孔刀具四种刀具类型的管理。

操作方法:

1. 在菜单区中“数控车”子菜单区选取“创建刀具” 菜单项,系统弹出创建刀具对话框,用户可按自己的需要添加新的刀具。新创建的刀具列表会显示在绘图区左侧的管理树刀库节点下。

2. 双击刀库节点下的刀具节点,可以弹出编辑刀具对话框,来改变刀具参数。

3. 在刀库节点右键点击后弹出的菜单中选取“导出刀具”菜单项,可以将所有刀具的信息保存到一个文件中。

4. 在刀库节点右键点击后弹出的菜单中选取“导入刀具”菜单项,可以将保存到文件中的刀具信息全部读入到文档中,并添加到刀库节点下。

5. 需要指出的是,刀具库中的各种刀具只是同一类刀具的抽象描述,并非符合国标或其他标准的详细刀具库。所以只列出了对轨迹生成有影响的部分参数,其他与具体加工工艺相关的刀具参数并未列出。例如,将各种外轮廓,内轮廓,端面粗精车刀均归为轮廓车刀,对轨迹生成没有影响。

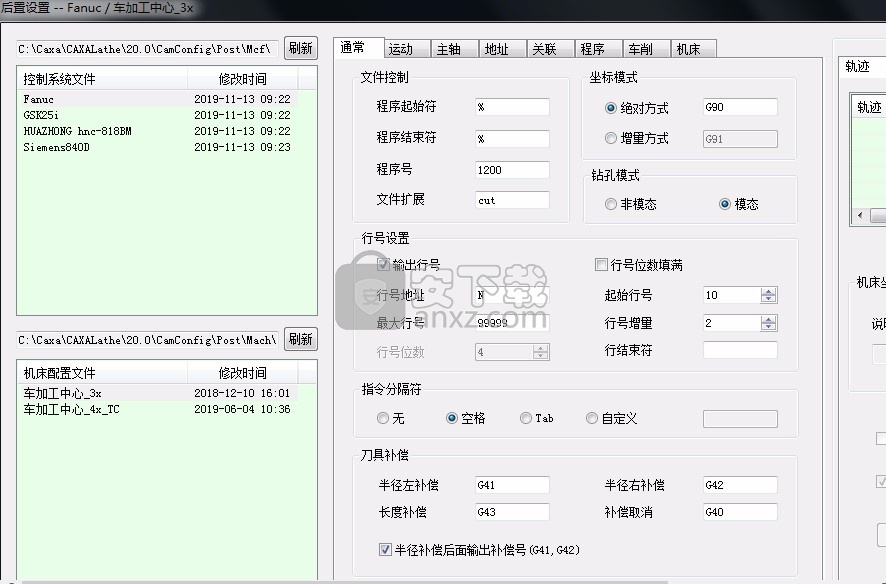

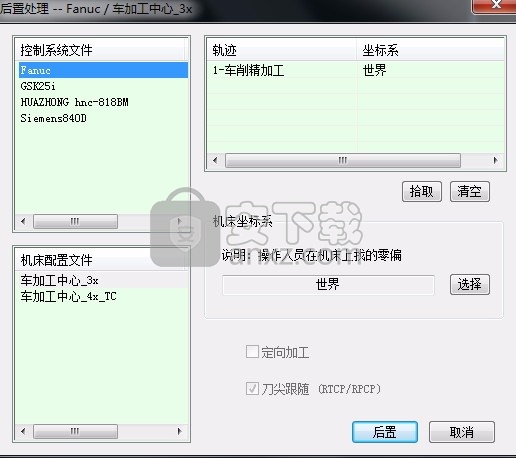

后置设置

后置设置就是针对不同的机床,不同的数控系统,设置特定的数控代码、数控程序格式及参数,并生成配置文件。生成数控程序时,系统根据该配置文件的定义生成用户所需要的特定代码格式的加工指令。

后置设置给用户提供了一种灵活方便的设置系统配置的方法。对不同的机床进行适当的配置,具有重要的实际意义。通过设置系统配置参数,后置处理所生成的数控程序可以直接输入数控机床或加工中心进行加工,而无需进行修改。如果已有的机床类型中没有所需的机床,可增加新的机床类型以满足使用需求,并可对新增的机床进行设置。后置设置的对话框见下图,左侧的上下两个列表中分别列出了现有的控制系统与机床配置文件,在中间的各个标签页中对相关参数进行设置,右侧的测试栏中,可以选中轨迹,并点击生成代码按钮,可以在代码标签页中看到当前的后置设置下选中轨迹所生成的G代码,便于用户对照后置设置的效果。

操作说明:

在“数控车”子菜单区中选取“后置设置”功能项,系统弹出后置设置对话框,用户可按自己的需求增加新的或更改已有的控制系统和机床配置。按“确定”按钮可将用户的更改保存,“取消”则放弃已做的更改。

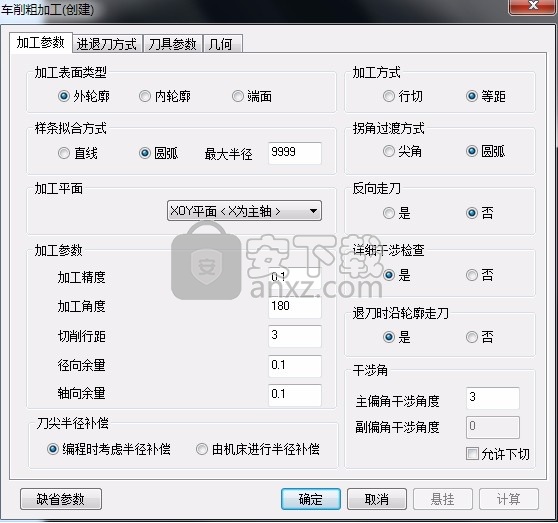

车削粗加工

该功能用于实现对工件外轮廓表面、内轮廓表面和端面的粗车加工,用来快速清除毛坯的多余部分。

做轮廓粗车时要确定被加工轮廓和毛坯轮廓,被加工轮廓就是加工结束后的工件表面轮廓,毛坯轮廓就是加工前毛坯的表面轮廓。被加工轮廓和毛坯轮廓两端点相连,两轮廓共同构成一个封闭的加工区域,在此区域的材料将被加工去除。被加工轮廓和毛坯轮廓不能单独闭合或自相交。

操作步骤:

1. 在菜单区中的“数控车”子菜单区中选取“车削粗加工” 菜单项,系统弹出加工参数表,如下图所示。在参数表中首先要确定被加工的是外轮廓表面,还是内轮廓表面或端面,接着按加工要求确定其它各加工参数。

2. 确定参数后拾取被加工的轮廓和毛坯轮廓,此时可使用系统提供的轮廓拾取工具,对于多段曲线组成的轮廓使用“限制链拾取”将极大地方便拾取。采用“链拾取”和“限制链拾取”时的拾取箭头方向与实际的加工方向无关。

3. 确定进退刀点。指定一点为刀具加工前和加工后所在的位置。按鼠标右键可忽略该点的输入。

完成上述步骤后即可生成加工轨迹。在“数控车”菜单区中选取“后置处理”功能项,拾取刚生成的刀具轨迹,即可生成加工指令。

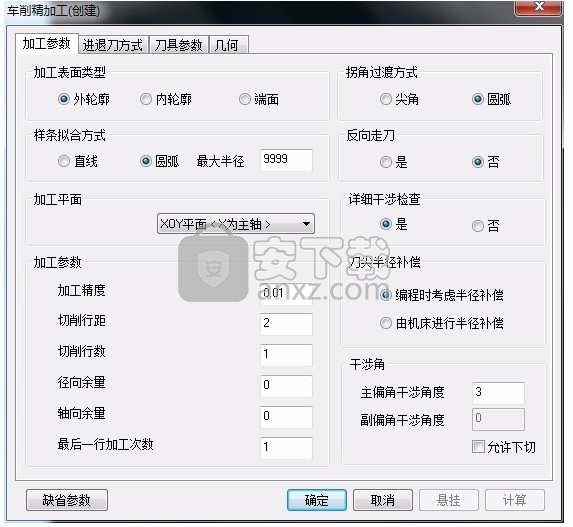

车削精加工

实现对工件外轮廓表面、内轮廓表面和端面的精车加工。做轮廓精车时要确定被加工轮廓,被加工轮廓就是加工结束后的工件表面轮廓,被加工轮廓不能闭合或自相交。

操作步骤:

1. 在菜单区中的“数控车”子菜单区中选取“车削精加工”菜单项,系统弹出加工参数表,如下图所示。在参数表中首先要确定被加工的是外轮廓表面,还是内轮廓表面或端面,接着按加工要求确定其它各加工参数。

2. 确定参数后拾取被加工轮廓,此时可使用系统提供的轮廓拾取工具。

3. 选择完轮廓后确定进退刀点,指定一点为刀具加工前和加工后所在的位置。按鼠标右键可忽略该点的输入。

完成上述步骤后即可生成精车加工轨迹。在“数控车”菜单区中选取“后置处理”功能项,拾取刚生成的刀具轨迹,即可生成加工指令。

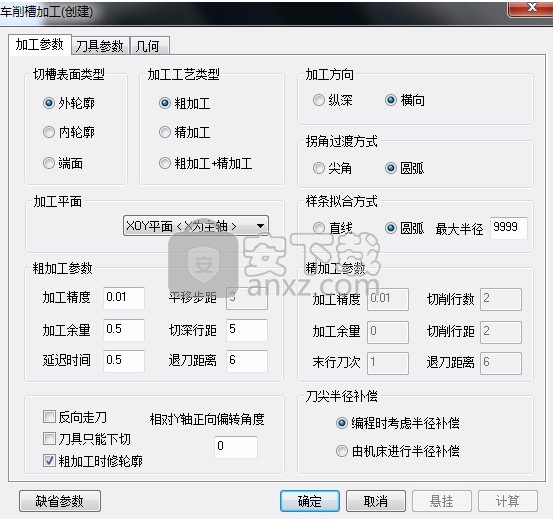

车削槽加工

该功能用于在工件外轮廓表面、内轮廓表面和端面切槽。

切槽时要确定被加工轮廓,被加工轮廓就是加工结束后的工件表面轮廓,被加工轮廓不能闭合或自相交。

操作步骤:

1. 在菜单区中的“数控车”子菜单区中选取“车削槽加工” 菜单项,系统弹出加工参数表,如下图所示。 在参数表中首先要确定被加工的是外轮廓表面,还是内轮廓表面或端面,接着按加工要求确定其它各加工参数。

2. 确定参数后拾取被加工轮廓,此时可使用系统提供的轮廓拾取工具。

选择完轮廓后确定进退刀点。指定一点为刀具加工前和加工后所在的位置。按鼠标右键可忽略该点的输入。

完成上述步骤后即可生成切槽加工轨迹。在“数控车”菜单区中选取“后置处理”功能项,拾取刚生成的刀具轨迹,即可生成加工指令。

车螺纹加工

该功能为非固定循环方式加工螺纹,可对螺纹加工中的各种工艺条件,加工方式进行更为灵活的控制。

操作步骤:

1. 在“数控车”子菜单区中选取“车螺纹”功能项,弹出加工参数表,如下图。用户可在该参数表对话框中确定各加工参数。

2. 拾取螺纹起点,终点,进退刀点。

3. 参数填写完毕,选择确认按钮,即生成螺纹车削刀具轨迹。

4. 在“数控车”菜单区中选取“后置处理”功能项,拾取刚生成的刀具轨迹,即可生成螺纹加工指令。

轨迹编辑

对生成的轨迹不满意时可以用参数修改功能对轨迹的各种参数进行修改,以生成新的加工轨迹。

操作步骤

在绘图区左侧的管理树中,双击轨迹下的加工参数节点,将弹出该轨迹的参数表供用户修改。参数修改完毕选取“确定”按钮,即依据新的参数重新生成该轨迹。

轮廓拾取工具

由于在生成轨迹时经常需要拾取轮廓,在此对轮廓拾取方式作一专门介绍。

轮廓拾取工具提供三种拾取方式:单个拾取,链拾取和限制链拾取。其中:

“单个拾取”需用户挨个拾取需批量处理的各条曲线。适合于曲线条数不多且不适合于"链拾取"的情形.

“链拾取”需用户指定起始曲线及链搜索方向,系统按起始曲线及搜索方向自动寻找所有首尾搭接的曲线。适合于需批量处理的曲线数目较大且无两根以上曲线搭接在一起的情形。

“限制链拾取”需用户指定起始曲线、搜索方向和限制曲线,系统按起始曲线及搜索方向自动寻找首尾搭接的曲线至指定的限制曲线。适用于避开有两根以上曲线搭接在一起的情形,以正确地拾取所需要的曲线。

轨迹编辑

对生成的轨迹不满意时可以用参数修改功能对轨迹的各种参数进行修改,以生成新的加工轨迹。

操作步骤

在绘图区左侧的管理树中,双击轨迹下的加工参数节点,将弹出该轨迹的参数表供用户修改。参数修改完毕选取“确定”按钮,即依据新的参数重新生成该轨迹。

轮廓拾取工具

由于在生成轨迹时经常需要拾取轮廓,在此对轮廓拾取方式作一专门介绍。

轮廓拾取工具提供三种拾取方式:单个拾取,链拾取和限制链拾取。其中:

“单个拾取”需用户挨个拾取需批量处理的各条曲线。适合于曲线条数不多且不适合于"链拾取"的情形.

“链拾取”需用户指定起始曲线及链搜索方向,系统按起始曲线及搜索方向自动寻找所有首尾搭接的曲线。适合于需批量处理的曲线数目较大且无两根以上曲线搭接在一起的情形。

“限制链拾取”需用户指定起始曲线、搜索方向和限制曲线,系统按起始曲线及搜索方向自动寻找首尾搭接的曲线至指定的限制曲线。适用于避开有两根以上曲线搭接在一起的情形,以正确地拾取所需要的曲线。

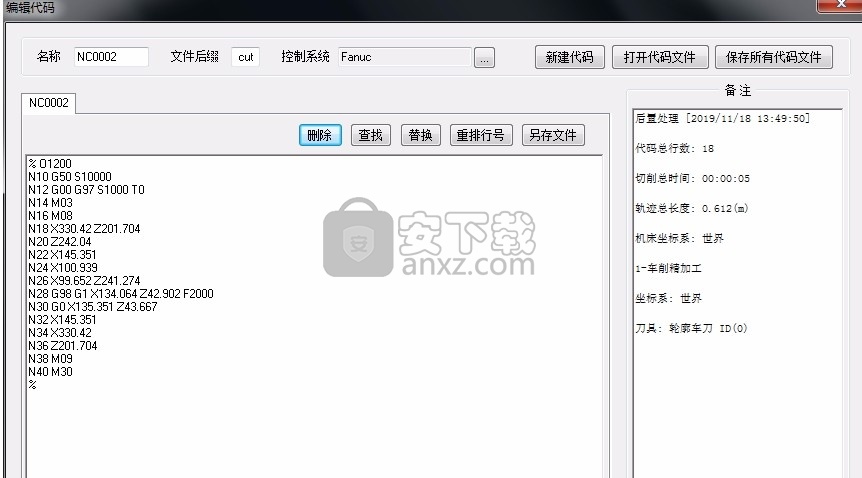

后置处理

生成代码就是按照当前机床类型的配置要求,把已经生成的加工轨迹转化生成G代码数据文件,即CNC数控程序,有了数控程序就可以直接输入机床进行数控加工。

操作步骤

1.在“数控车”子菜单区中选取“后置处理”功能项,则弹出一个对话框,如下图。用户需选择生成的数控程序所适用的数控系统和机床系统信息,它表明目前所调用的机床配置和后置设置情况。

2.拾取加工轨迹。被拾取到的轨迹名称和编号会显示在列表中,鼠标右键结束拾取。被拾取轨迹的代码将生成在一个文件当中,生成的先后顺序与拾取的先后顺序相同。按后置键即可弹出代码编辑对话框,如下图。

3.在代码编辑对话框中,可以手动修改代码,设定代码文件名称与后缀名,并保存代码。右侧的备注框中可以看到轨迹与代码的相关信息。

反读轨迹

反读轨迹就是把生成的G代码文件反读进来,生成刀具轨迹,以检查生成的G代码的正确性。如果反读的刀位文件中包含圆弧插补,需用户指定相应的圆弧插补格式。否则可能得到错误的结果。若后置文件中的坐标输出格式为整数,且机床分辨率不为1时,反读的结果是不对的。亦即系统不能读取坐标格式为整数且分辨率为非1的情况。

操作步骤:

在“数控车”子菜单区中选取“反读轨迹”功能项,则弹出一个需要用户选取数控程序的对话框。系统要求用户选取需要校对的G代码程序。拾取到要校对的数控程序后,系统根据程序G代码立即生成刀具轨迹。

注意事项:

刀位校核只用来进行对G代码的正确性进行检验,由于精度等方面的原因,用户应避免将反读出的刀位重新输出,因为系统无法保证其精度。

校对刀具轨迹时,如果存在圆弧插补,则系统要求选择圆心的坐标编程方式,如下图所示,其含义可参考后置设置中的说明。用户应正确选择对应的形式,否则会导致错误。

人气软件

-

理正勘察CAD 8.5pb2 153.65 MB

/简体中文 -

浩辰CAD 2020(GstarCAD2020) 32/64位 227.88 MB

/简体中文 -

CAXA CAD 2020 885.0 MB

/简体中文 -

天正建筑完整图库 103 MB

/简体中文 -

Bentley Acute3D Viewer 32.0 MB

/英文 -

草图大师2020中文 215.88 MB

/简体中文 -

vray for 3dmax 2018(vray渲染器 3.6) 318.19 MB

/简体中文 -

cnckad 32位/64位 2181 MB

/简体中文 -

Mastercam X9中文 1485 MB

/简体中文 -

BodyPaint 3D R18中文 6861 MB

/简体中文

lumion11.0中文(建筑渲染软件) 11.0

lumion11.0中文(建筑渲染软件) 11.0  广联达CAD快速看图 6.0.0.93

广联达CAD快速看图 6.0.0.93  Blockbench(3D模型设计) v4.7.4

Blockbench(3D模型设计) v4.7.4  DATAKIT crossmanager 2018.2中文 32位/64位 附破解教程

DATAKIT crossmanager 2018.2中文 32位/64位 附破解教程  DesignCAD 3D Max(3D建模和2D制图软件) v24.0 免费版

DesignCAD 3D Max(3D建模和2D制图软件) v24.0 免费版  simlab composer 7 v7.1.0 附安装程序

simlab composer 7 v7.1.0 附安装程序  houdini13 v13.0.198.21 64 位最新版

houdini13 v13.0.198.21 64 位最新版