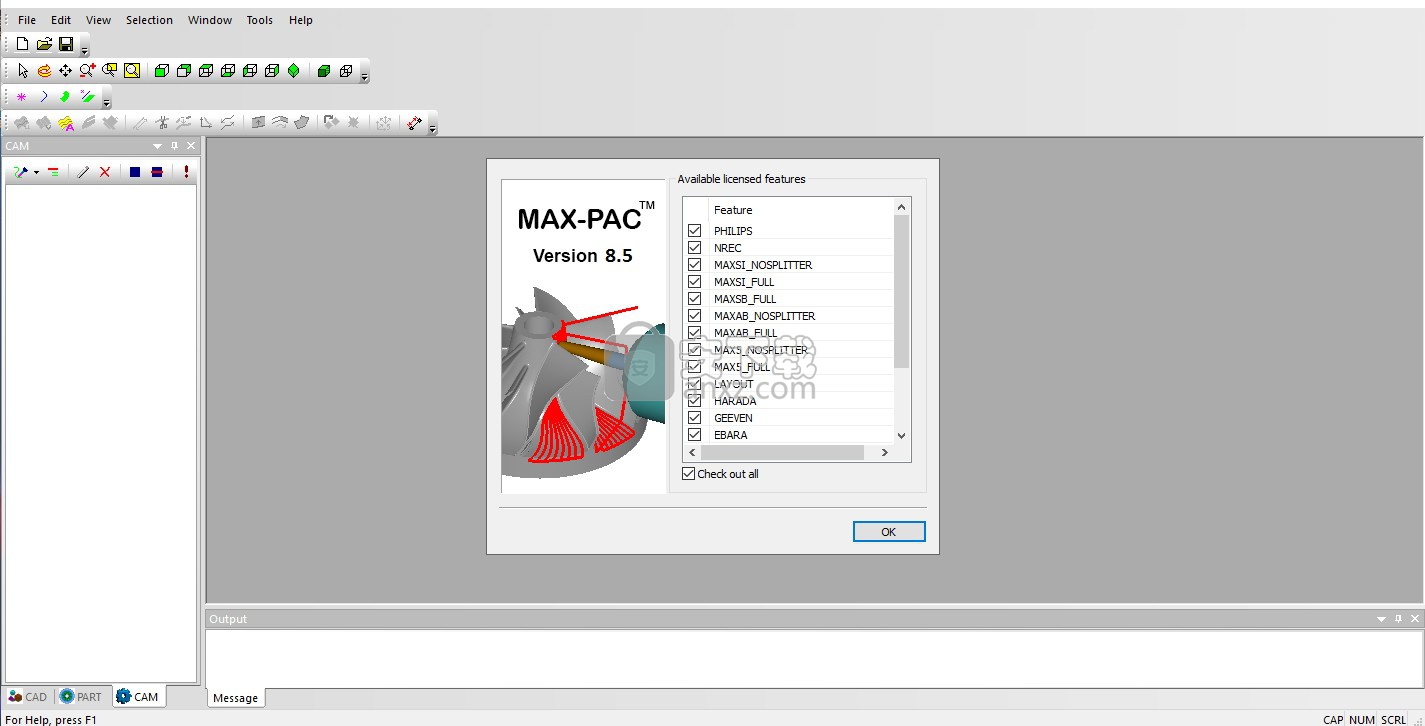

Concepts NREC 8.6 Suite(叶轮机械设计套件)

附安装教程- 软件大小:986 MB

- 更新日期:2019-05-13 11:13

- 软件语言:简体中文

- 软件类别:3D/CAD软件

- 软件授权:免费版

- 软件官网:待审核

- 适用平台:WinXP, Win7, Win8, Win10, WinAll

- 软件厂商:

软件介绍 人气软件 下载地址

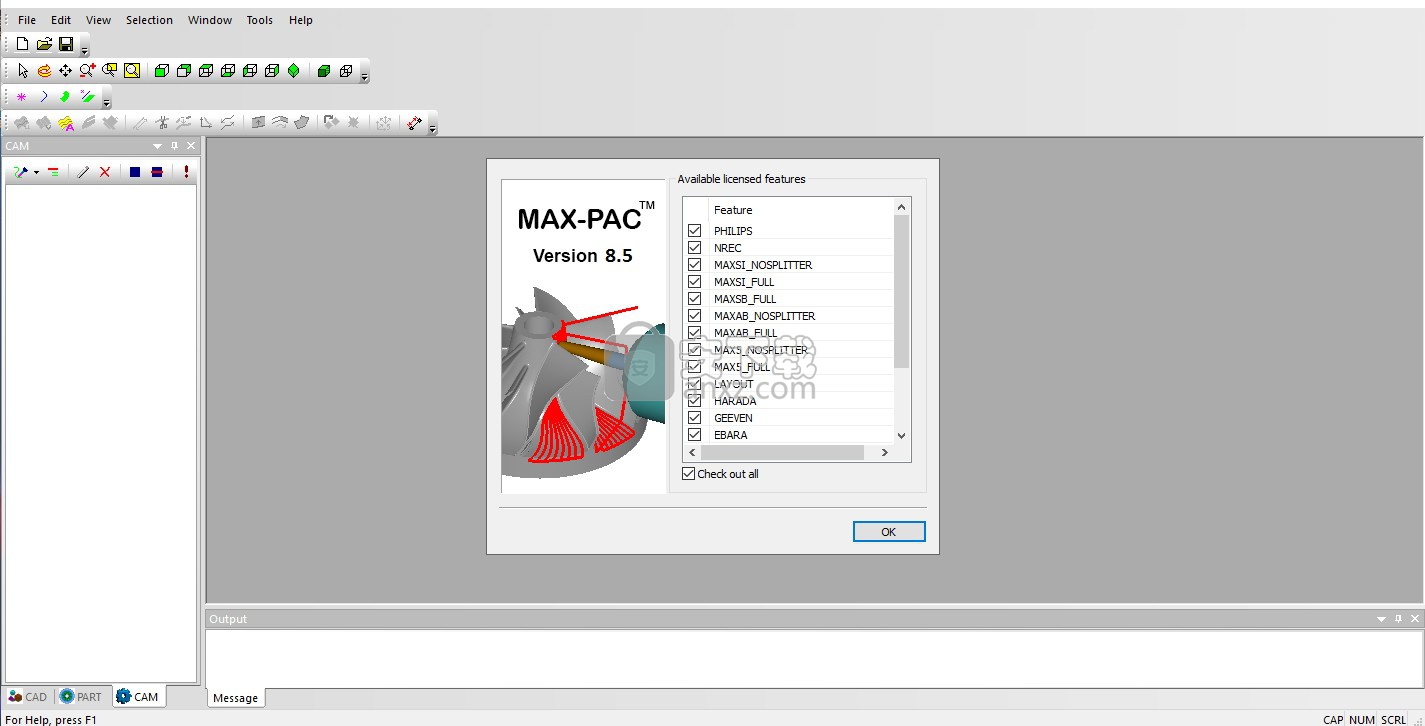

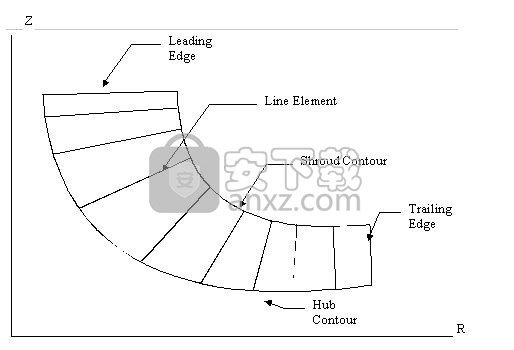

Concepts NREC 8.6 Suite是一款叶轮机械设计软件,该软件主要针对机械叶轮设计而开发,使用该应用程序进行设计时,机床的坐标系会随着不同的操作用户而产生变化,每个五轴机床具有三个过渡轴和两个旋转轴的特定配置,除了为特定机器提供直接G代码输出外,MAX-5还为APT编程语言提供外部后处理输出,APT GOTO语句指定刀尖的位置和描述刀轴方向的矢量;在叶片铣削之前,轮毂表面上的护罩轮廓,钝边缘和混合表面通常被转换成最终尺寸,如果在铣削期间预期叶片变形,则护罩轮廓可以保持过大,可以使用叶片尖端铣削或最终护罩转动来确保紧密公差,当轮毂上的延伸区域很小时,它可能会留下过大尺寸并作为轮毂加工操作的一部分进行铣削。需要的用户可以下载体验

软件功能

在制备坯料之后,将其固定到固定装置或固定装置上,该固定装置或固定装置在铣削操作期间支撑工件。操作员应监控铣床的工件用完并验证各种基准面的同心度。然后零件和机床参考必须相互关联。

零件坐标系

MAX-PAC使用右手笛卡尔坐标系。 Z坐标与部件的旋转轴对齐。 X和Y彼此正交并且与Z轴正交。虽然X和Y在其参考位置可以是任意的,但是许多涡轮机械部件被设计为X轴与部件前缘对齐。

MAX-PAC可以转换输入几何坐标以进行内部计算并与机床兼容。例如,虽然空气动力学实践有时在流动方向上限定正轴向,但是机床通常具有从工作台轴线“向外”的正轴向方向。 MAX-5进行的任何坐标转换都在列表文件中记录。

大多数铣床的坐标系是右手的。这些机器具有从工作台轴线向外指向的正轴向坐标。 X轴,Y轴和Z轴分别平行于旋转轴A,B和C的旋转方向。

许多这些形状,例如圆柱形球和平面立铣刀,都列在刀具供应商目录中。锥形切割器也常用于涡轮机械部件。虽然这些被认为是特殊物品,并且大多数刀具供应商都没有将其存放在库存中,但它们可以按照您的要求合理交付生产。

扁平立铣刀通常具有拐角半径以增加刀具寿命。该软件还支持这些刀具,无论是圆柱形还是锥形。这些刀具最适用于粗加工。不建议将它们用于精加工操作,因为MAX-PAC中没有精确控制剩余库存量。

柄部约束的刀具可用于点铣操作。如果在整个叶片高度上继续锥形,则该切割器使用更大的锥角。

上述的圆筒形刀具可用于点铣刀片精加工操作。大的有效刀具半径减少了所需的刀具数量。不建议将该刀具用于粗加工操作。

插入式切割机越来越受欢迎。这些刀具具有可重复使用的刀柄和可更换的切削刃。插入刀具用于粗加工和精加工操作。

插入式切割器通常具有各种涂层,这些涂层提供耐热性并使外表面硬化。整体硬质合金和高速钢切割机也可提供不同的涂层。典型的表面涂层是TiN,TiCN和TiAlN。

切入刀具的槽纹应尽可能短,以增加刀具的刚度。对于点铣操作,槽纹长度仅需要与切削深度一样长。

许多组织也会选择研磨或重新研磨圆柱形和锥形切割机。

软件特色

加工毛坯是将成为叶轮的原材料,包括在锯片铣削操作之前的制造过程。加工毛坯几何形状源自最终组件的蓝图。

MAX-SI的刀具路径计算假设加工毛坯已经准备好了前沿和后缘范围。如果存在其他材料,则应通过边界轮廓文件指定实际材料的位置。

加工坯料还应在圆形边缘前面具有额外的材料,以确保有足够的材料用于边缘构造以及边缘和轮毂表面的混合处的圆角。

加工毛坯也可能需要具有用于加工夹具或测量基准的调节,然后在最终加工操作中将其移除。这种调节可以是外径法兰或定时销。

MAX-5和MAX-AB的刀具路径计算假定加工毛坯已经准备好到护罩轮廓或刀片几何形状的尖端部分。如果在铣削过程中存在其他材料,则应通过边界轮廓文件指定,以便软件可以对组件上的实际金属进行建模。

安装在夹具上的叶轮,该夹具用一个贯穿螺栓轴向固定,并用销或钥匙扭转固定。

加工单刀片

各个轴向叶片通常采用特殊加工设置。 MAX-AB具有加工单个刀片的基本能力,但没有重要的流程优化。

对于单刀片应用,加工模型通常是部件的一部分,而不是旋转表面。坐标偏移和旋转通常可简化刀片与铣床的连接。

单刀片应用中的护罩轮廓通常在加工过程之后完成。在某些情况下,通过激光切割或EDM去除用于支撑尾座的材料。在其他高精度情况下,组装好的刀片安装在圆盘中,然后磨成最终尺寸。

根据刀片尺寸,部件的复杂性和应用所需的精度,两种不同的加工方法是常见的。

在一种方法中,刀片堆叠轴线指向旋转轴线。刀片通常用尾座的附加支撑加工,如下图所示。在该设置中,铣床的头部角度可以设定为恒定角度,并且工具仍然可以通过围绕工作台轴线旋转部件来有效地接近所有点。

在另一种方法中,一个叶片放置在转子盘中,因为它将在运行时安装,如下图所示。然后可以加工单个刀片而不用担心干涉。

单个刀片也可以用三个轴加工,使用单独的加工操作和压力和吸力表面的设置。每个加工步骤都需要用于工件的模制夹具或夹具装置以从刀片表面以外支撑刀片。

虽然三轴运动的编程比五轴简单,但这种方法存在缺陷。多种设置在成本,时间和精度降低方面存在问题,尤其是在关键边缘表面。

由于三轴计算的简单性和丰富的其他解决方案,MAX-AB没有解决这种特殊情况。

安装步骤

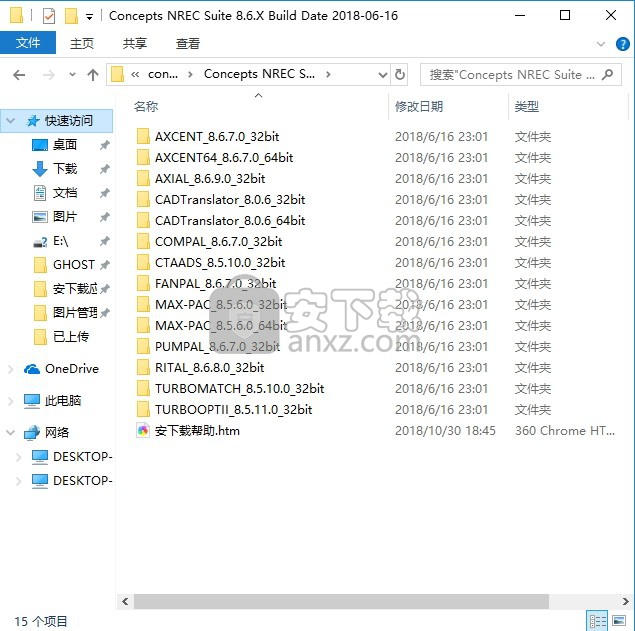

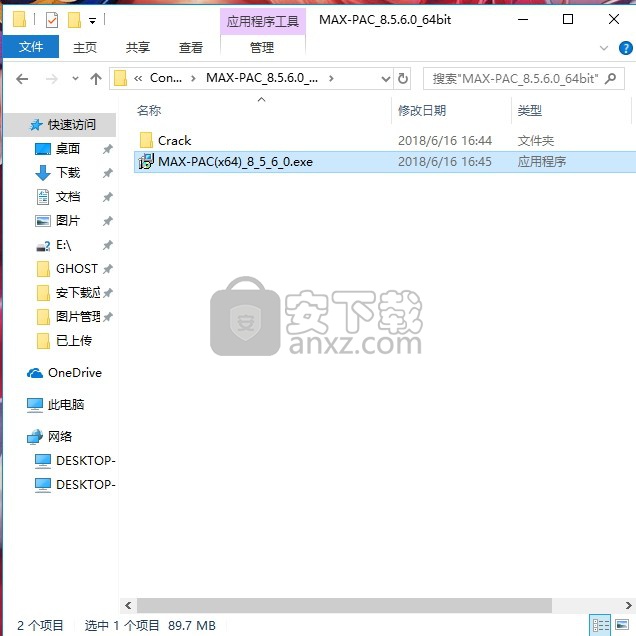

1、下载并打开安装数据包,得到相应的应用程序

2、小编便以其中一个为用户安装解析,其他安装过程都一样

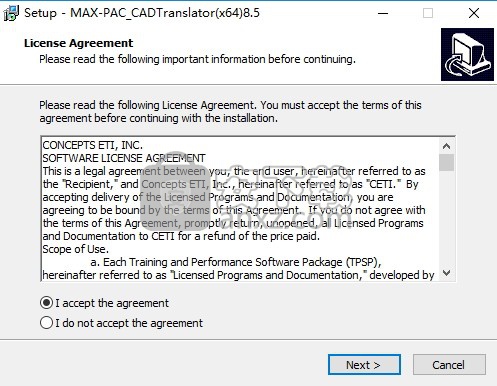

3、打开程序文件后即可进行程序安装界面

4、同意程序安装协议

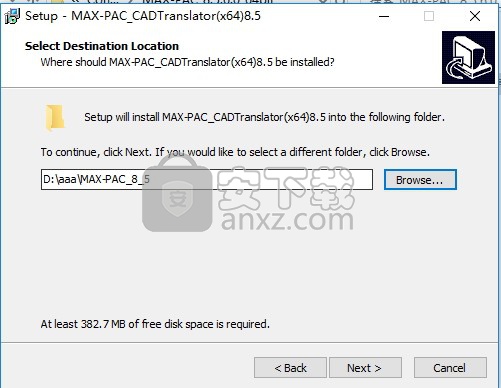

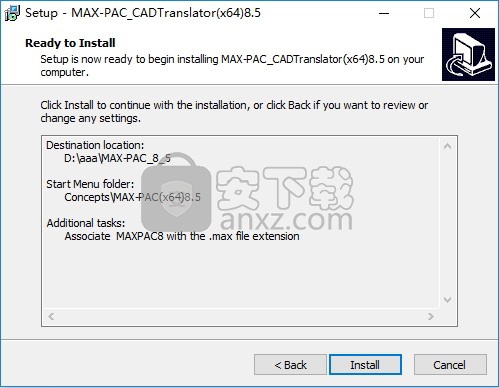

5、选择程序安装路径

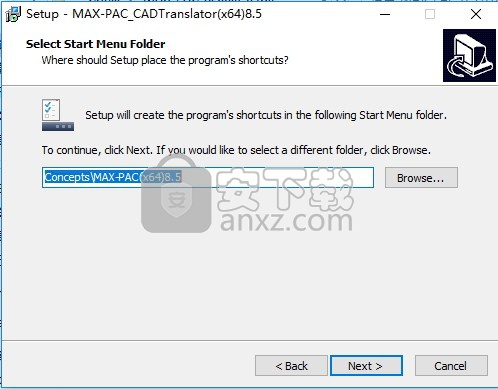

6、根据需要选择创建菜单栏

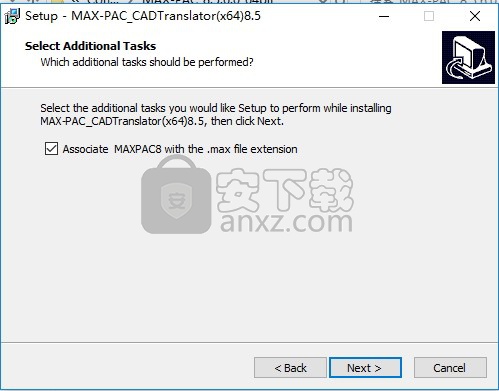

7、核对安装信息

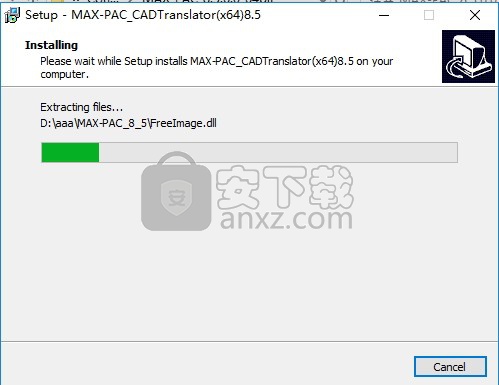

8、等待安装进度条加载完成

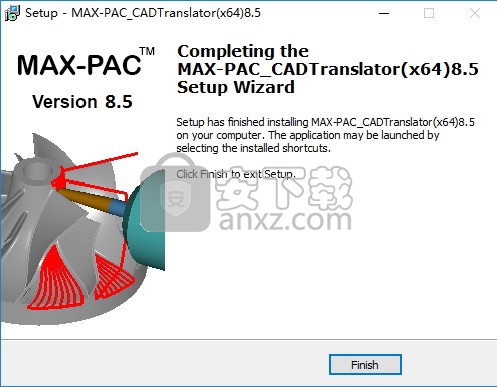

9、弹出完成界面,点击完成即可

方法

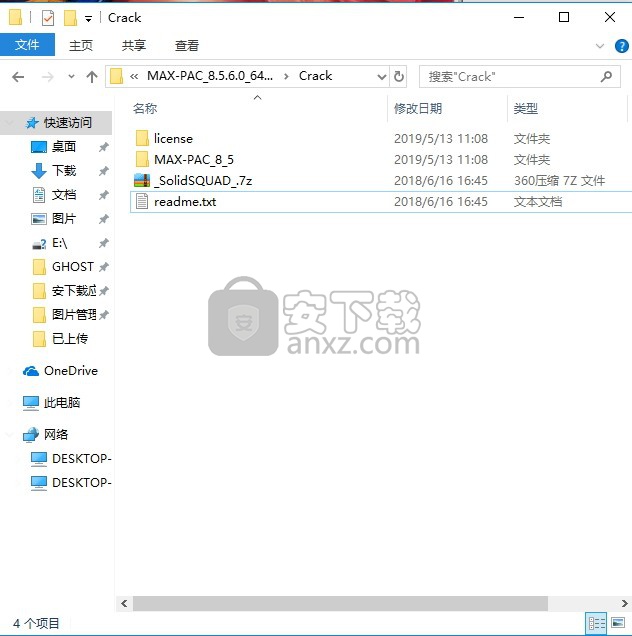

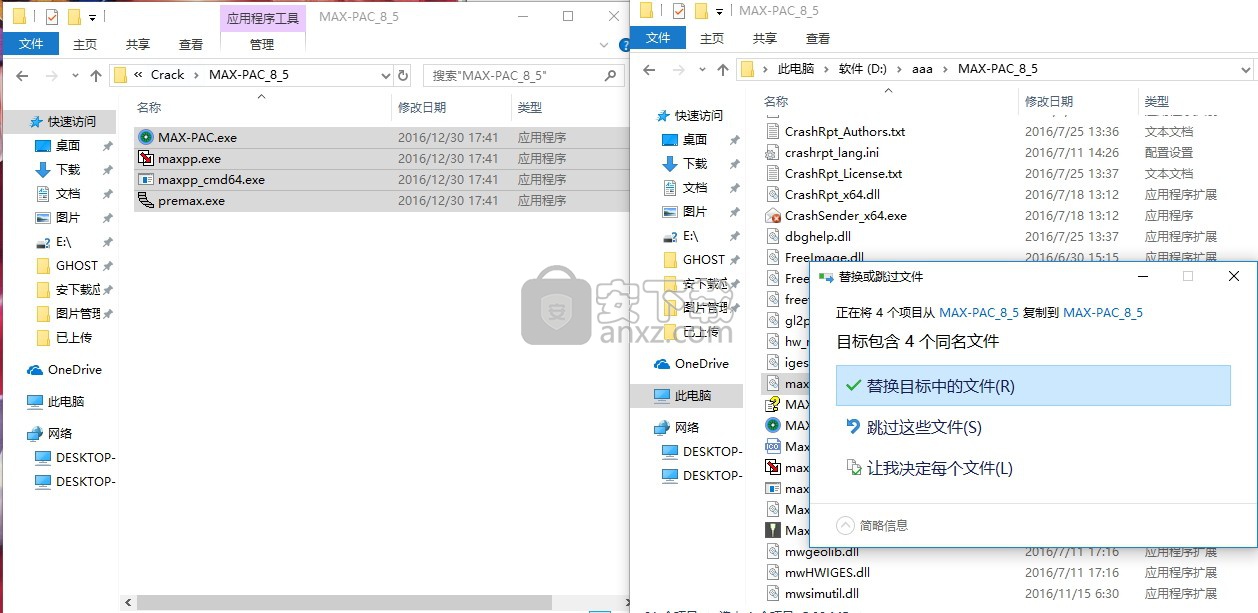

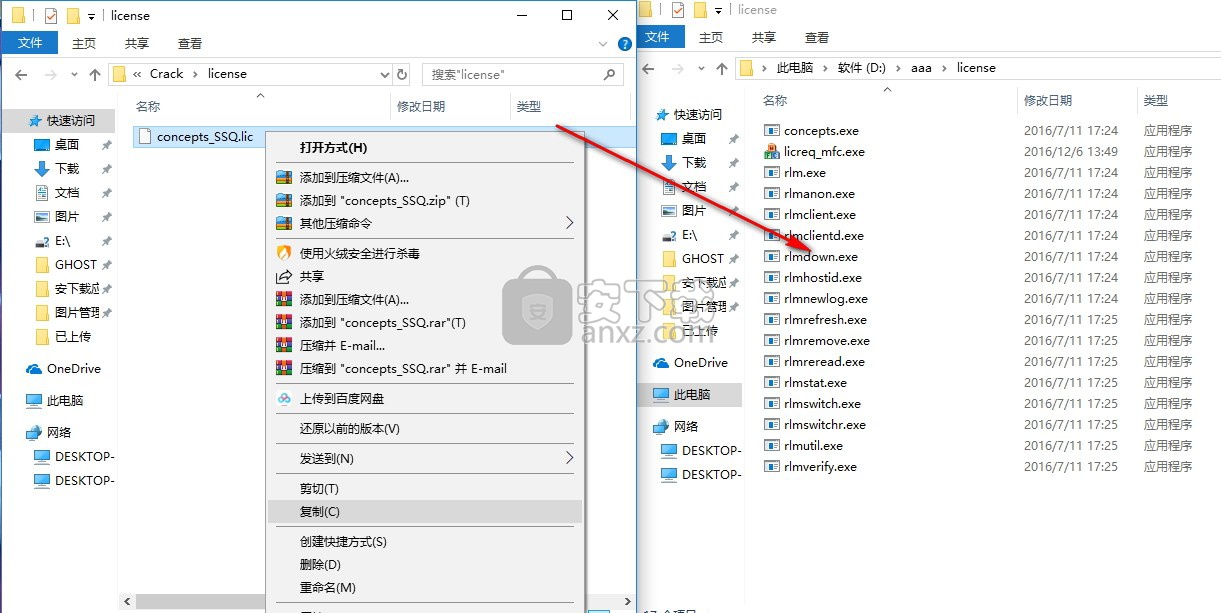

1、程序安装完成后,先不要急着运行,打开安装包,找到文件

2、件文件复制到安装路径下替换程序。注意:每个程序有相对应的程序

3、将文件复制到对应的安装应用程序路径文件内

4、完成以上操作,即可将程序完成

使用说明

使用与其他金属切削操作类似的规则计算涡轮机组件的进给速率和主轴速度值。

基本切削条件通常由公布的手册确定,其中包含不同材料,刀具和刀具尺寸的切屑载荷和表面速度等级。然后,标准计算将这些值转换为进给速率,主轴速度和所需功率。

在实践中,切割条件与教科书值不同。这可能是由于五轴切割动力学或长锥形切割器,这些切割器可能未精确地包含在已发布的数据中。机械师利用他们的经验听取刀具和主轴噪音,并观察操作过程中形成的切屑。

新技术超越了机械师训练有素的耳朵。信号分析识别切削条件,这些切削条件在加工过程中易受颤振影响。在这些领域进行的广泛研究揭示了稳定性叶片,有时相当窄,表明区域具有稳定的切割条件。

鉴于确定正确切削条件的众多变量,MAX-PAC不会尝试预测进给速率和主轴转速值。

MAX-PAC允许您为每个操作输入基本进给速率。该软件将根据宏观切割参数更改进给速率,例如切槽切割,外围切割,过渡(空气)切割和快速定位切割。虽然这些切割类型存在标准乘数,但您可以覆盖默认值。

提供额外的分析软件,用于评估体积材料去除和切屑厚度,并可以覆盖进给率值。这种类型的分析可以减少循环时间,因为典型的涡轮机械部件具有不同的叶片高度和通道宽度。

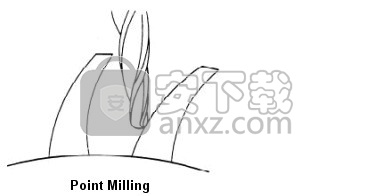

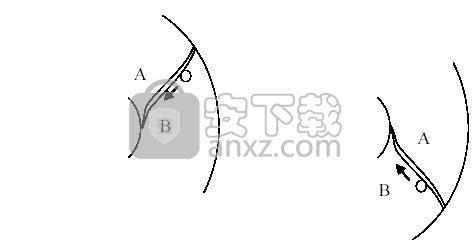

MAX-PAC使用点铣削切削技术加工任意表面(见下图)。 通过使刀具的侧面与刀片表面匹配,通常不能在一次通过中加工任意表面。 因此,刀具被编程为在与工件相切的“点”处接触工件。 刀具方向是任意的,但不得干扰未切割的材料和最终的刀片表面。

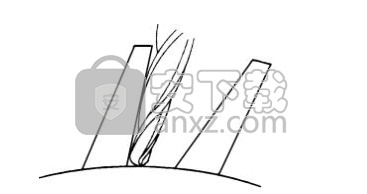

这种方法与侧面铣削形成对比,其中刀具的尖端和侧面都去除了材料(见下图)。 侧面铣削的效率在轮廓精加工操作中显示,其中整个刀片高度可以一次加工。

如果在轮毂和护罩轮廓之间存在扭曲,则在侧面铣削过程中刀片轮廓可以被底切。 点铣时没有底切误差,因为存在单个接触点。

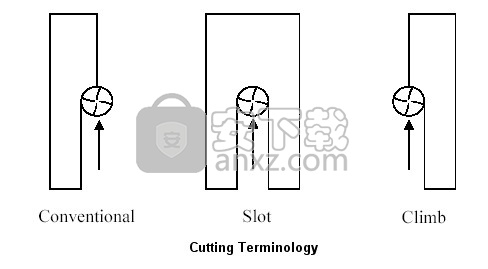

切割术语包括切割类型的定义。

槽切口通常是在深度或通道区域处的第一切口。切割器通过未切割的材料完全被向前的运动方向包围。槽切割通常以慢进给速度进行。

在周边切割中,材料沿向前的运动方向并沿着切割器的一侧被移除。这些切口受到偏转,但通常可以比槽切割快得多。

外围切口是“爬升”或“常规”,取决于切割器的侧面,这是移除材料。爬升是指材料位于刀具右侧相对于运动方向(假设顺时针槽纹图案和顺时针主轴旋转),而传统材料位于左侧。

其他短语也用于描述刀具运动。过渡移动描述了切割器在不同的加工道次之间移动,例如,将尾随粗略传递的结尾与前导传递的开头连接起来。插入和缩回移动统称为快速移动。

这些加工指令可以是单轴或双轴移动(取决于机床),并以高进给速率编程。

切割表面术语

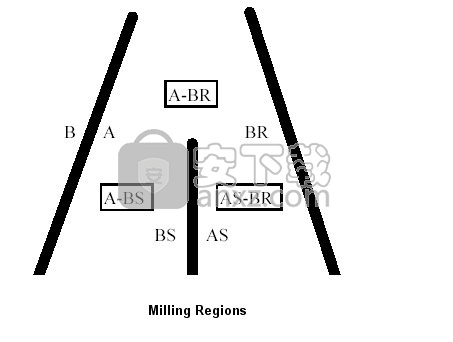

一种特殊的命名法用于描述刀具路径模板的刀片表面。当轴向观察部件的前缘(部件通常被建模为压缩机)时,A表面位于前缘的左侧,B表面位于右侧。 BR(B旋转)描述了相邻叶片逆时针旋转的B表面。 AS和BS描述了分流叶片的A表面和B表面。术语“压力”和“吸力”没有充分描述加工过程的表面,如下所示。

该表面命名法还用于指定铣削区域。图4.3显示了带有分流器和三个研磨区域A-BR,A-BS和AS-BR的叶轮袋的一般示意图。

人气软件

-

理正勘察CAD 8.5pb2 153.65 MB

/简体中文 -

浩辰CAD 2020(GstarCAD2020) 32/64位 227.88 MB

/简体中文 -

CAXA CAD 2020 885.0 MB

/简体中文 -

天正建筑完整图库 103 MB

/简体中文 -

Bentley Acute3D Viewer 32.0 MB

/英文 -

草图大师2020中文 215.88 MB

/简体中文 -

vray for 3dmax 2018(vray渲染器 3.6) 318.19 MB

/简体中文 -

cnckad 32位/64位 2181 MB

/简体中文 -

Mastercam X9中文 1485 MB

/简体中文 -

BodyPaint 3D R18中文 6861 MB

/简体中文

lumion11.0中文(建筑渲染软件) 11.0

lumion11.0中文(建筑渲染软件) 11.0  广联达CAD快速看图 6.0.0.93

广联达CAD快速看图 6.0.0.93  Blockbench(3D模型设计) v4.7.4

Blockbench(3D模型设计) v4.7.4  DATAKIT crossmanager 2018.2中文 32位/64位 附破解教程

DATAKIT crossmanager 2018.2中文 32位/64位 附破解教程  DesignCAD 3D Max(3D建模和2D制图软件) v24.0 免费版

DesignCAD 3D Max(3D建模和2D制图软件) v24.0 免费版  simlab composer 7 v7.1.0 附安装程序

simlab composer 7 v7.1.0 附安装程序  houdini13 v13.0.198.21 64 位最新版

houdini13 v13.0.198.21 64 位最新版